OUR SERVICE

造粒加工

従来の当社製転動造粒機で行っていた混合、混錬、造粒、コーティング加工に加え、ミクロンオーダーの粒子に対して球状化、複合化、表面改質等を可能にしました。円筒容器内の高速回転ローターが粒子に対し、衝撃、圧縮、剪断等の力を作用させることで球状化、高密度化、複合化などさまざまな粒子設計を行うことが出来ます。ジャケットによる温調、バインダー(結合剤)の添加等により多種多様な用途でご使用いただけます。

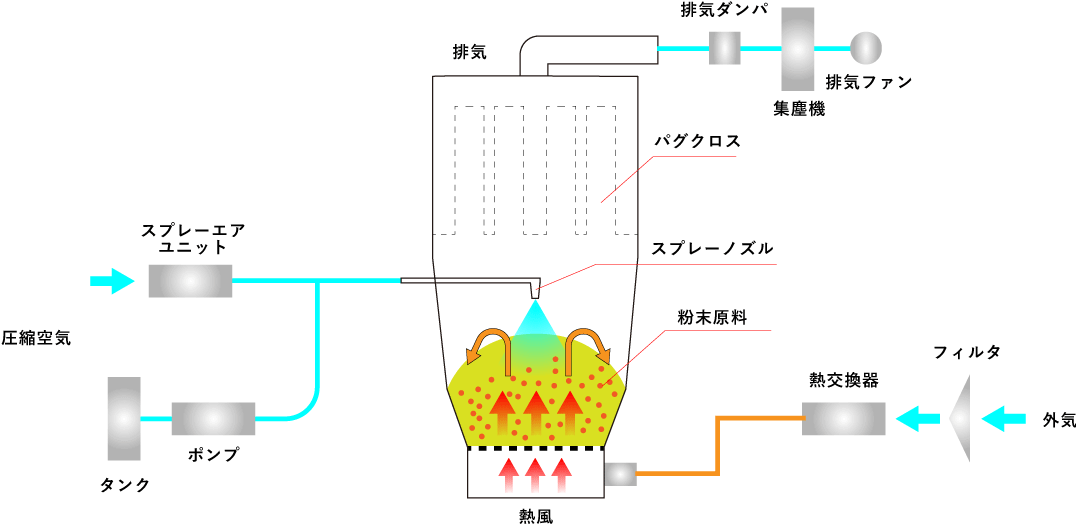

流動層造粒とは

流動層造粒法は、造粒室の下部から熱風を送り込み、原料粉粒体を空中に巻き上げることにより粒子が流動する状態になる層を形成してから、造粒液体を噴霧して、凝集または被覆により粒状物に成長させる方法です。湿式造粒に属します。

- 球状化

- 粒子密度が

低い - 空隙の多い

造粒体 - サイズ分布

が狭い

(高収率) - 吸湿性の材料

も可能 - 乾燥不要

流動層造粒機

製品回収率が高く、

空気を含んだ軽質な造粒体が得られる。

- 概要

- 流動層造粒機は、粉末を流動させながら液体バインダーを噴霧し、粒子を顆粒化する装置です。主要なステップは以下の通りです。

1.「流動化」: 空気の流れで粉末を浮遊させる。

2.「バインダー液の噴霧」: 粉末に結合剤を噴霧して結びつける。

3.「粒子の顆粒化」: 粉末同士が結合し粒子が大きくなる。

4.「乾燥」: 温かい空気で粒子を乾燥させる。

5.「冷却と排出」: 粒子を冷却し、造粒機から取り出す。

流動層造粒機で作られた顆粒はサイズが揃っており、製品回収率が高く、空気を含んだ軽質な造粒体が得られます。

流動層造粒機の特長

空気により粉末材料を舞い上がらせ、そこにバインダー液をスプレーすることにより粉末同士が結合し、粒状となります。熱風を導入することにより、乾燥も同時に行うことができます。他の造粒法に比べ、サイズが揃っており製品回収率が高く、空気を含んだ軽質な造粒体が得られます。

食品造粒の目的

- 溶解性、分散性の改善

- 流動性の改善

- 飛散性の低減

- 成分の偏析防止

- 服用性改善

- 食感/味の改善

- 外観の改善

- 打錠性の改善

- 付着防止

- 作業性改善

- 計量/包装性改善

- 輸送コスト低減

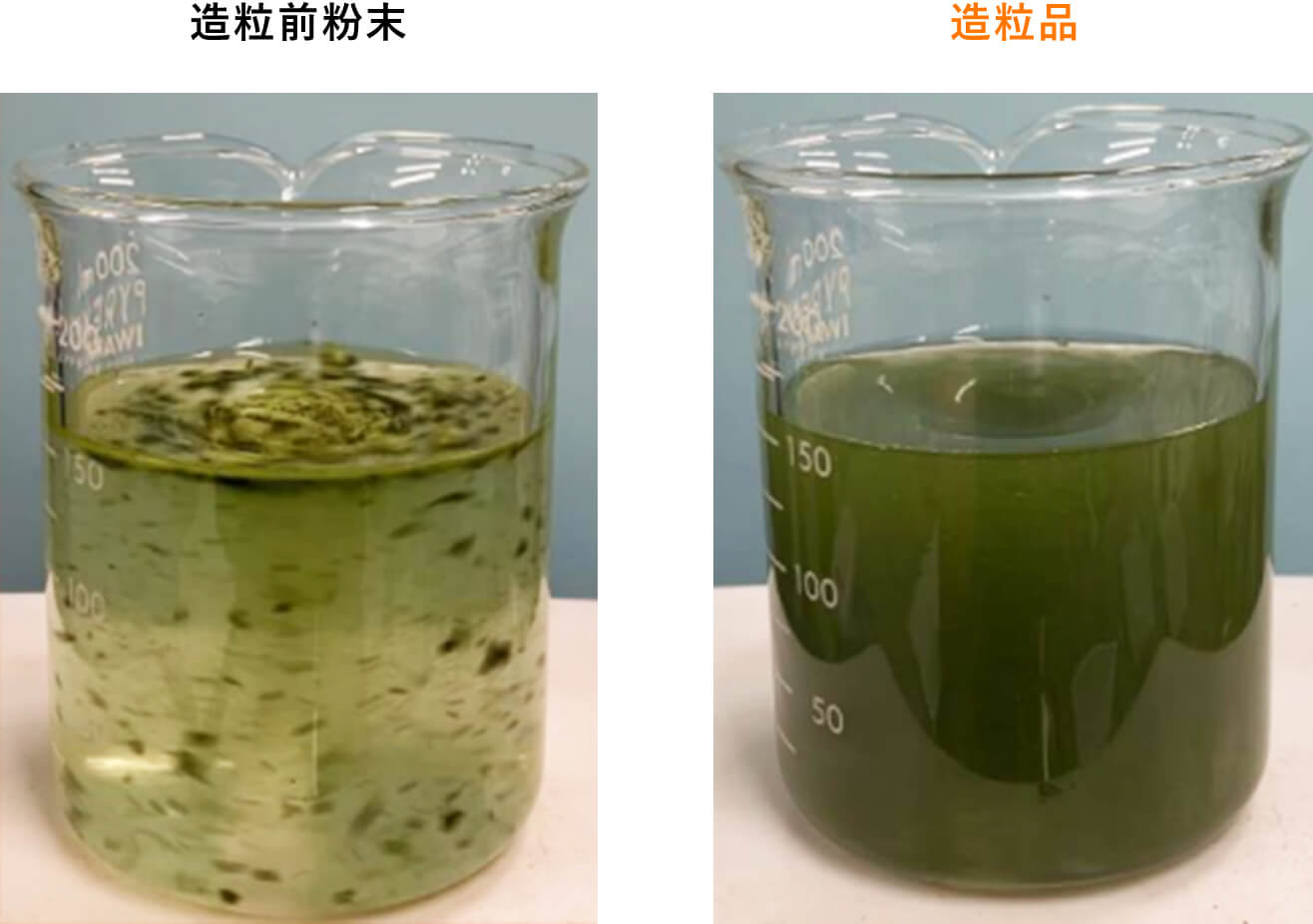

造粒による分散性の改善例

(大麦若葉)

攪拌中の水150ccの中に大麦若葉粉末または造粒体を1gを投入し、10秒経過した瞬間を撮影しました。粉末のままでは細かすぎて水に分散せず水面に浮いているのに対し、造粒品は直ぐに水に分散します。

造粒による分散性の改善例(ムラサキイモ)

アルファ化米粉ペースト60gの中にムラサキイモパウダーまたは造粒体を1g投入し、スプーンで30秒間掻き混ぜました。粉末のままでは分散性が悪くツブが残っていますが、造粒品はツブの残りが少なく発色も強くなります。